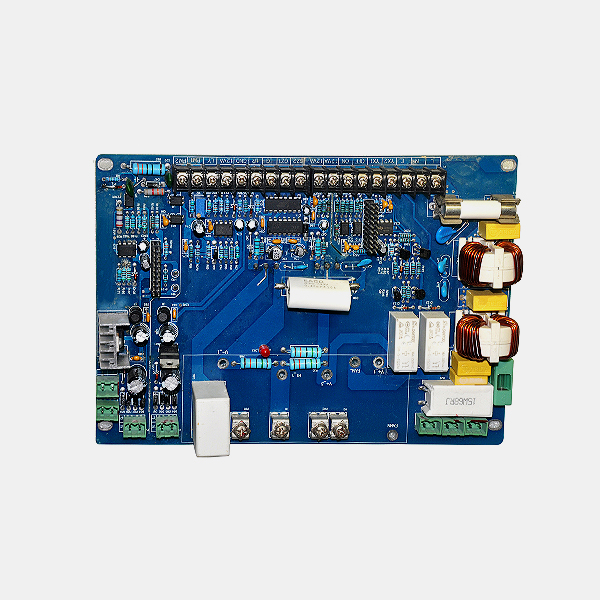

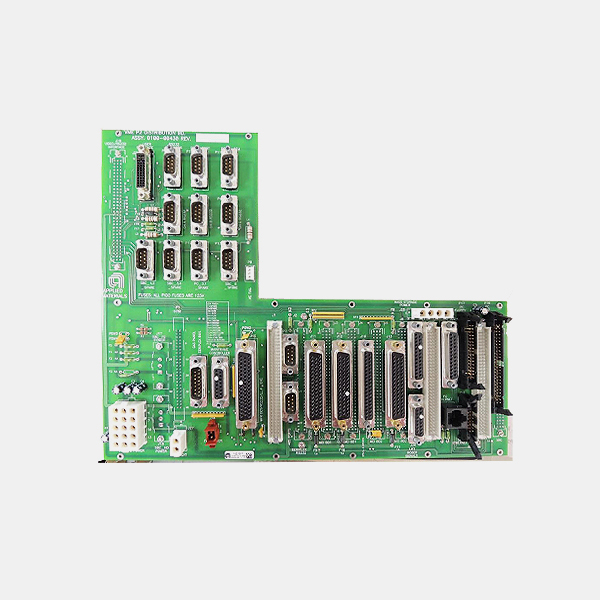

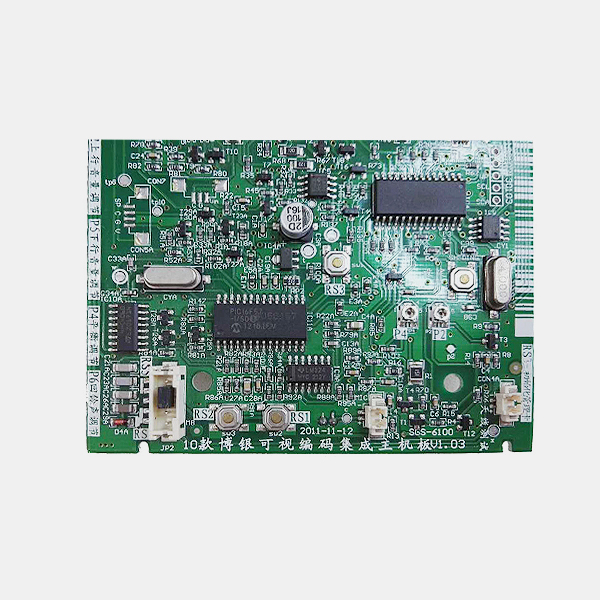

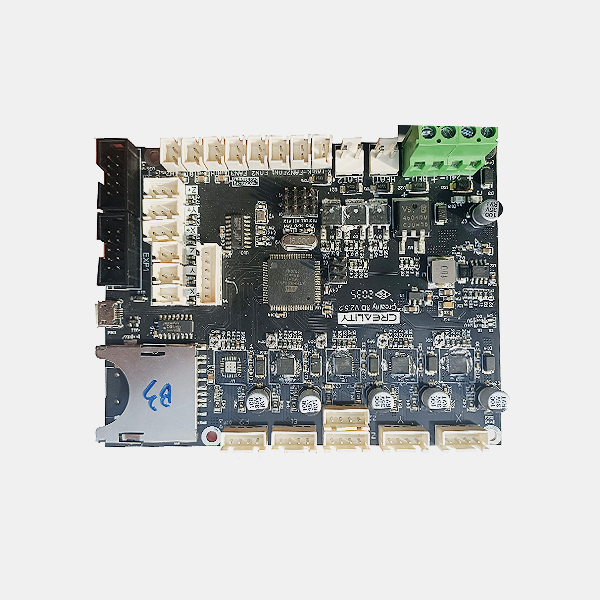

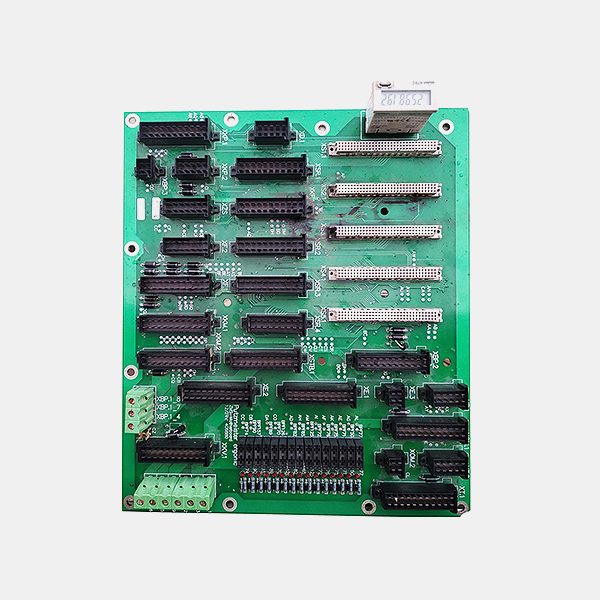

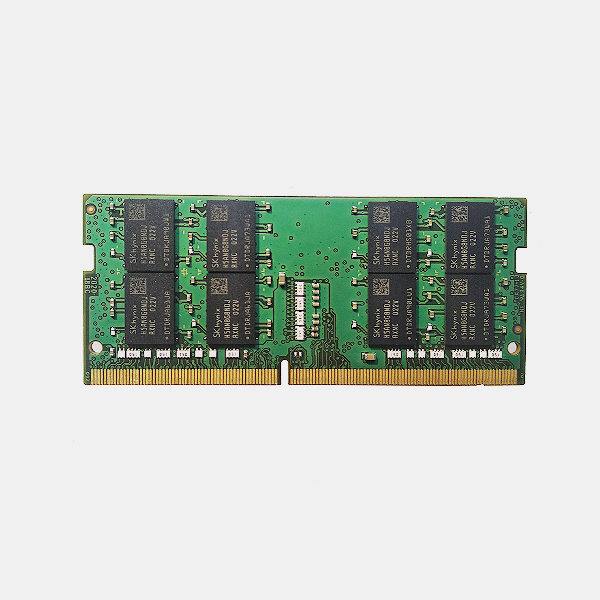

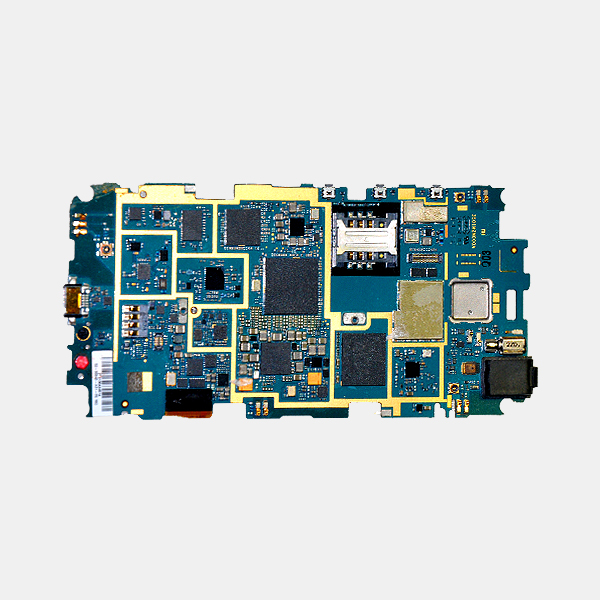

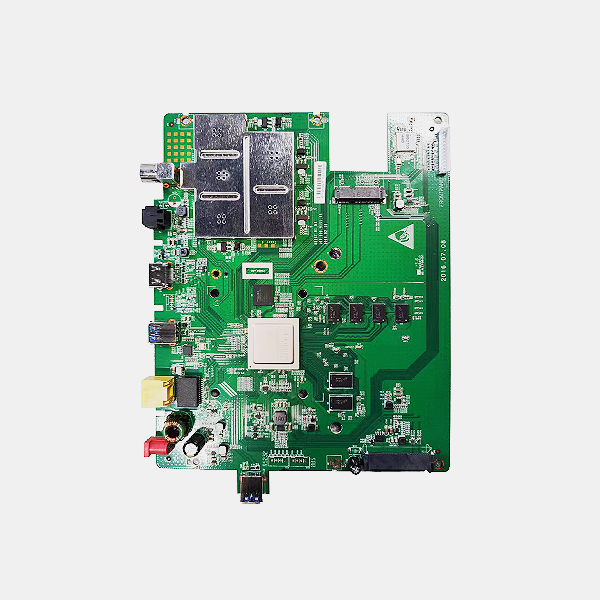

在消费电子行业,PCBA(印制电路板组件)作为手机、笔记本电脑、智能穿戴设备等产品的 “心脏”,其良率直接决定企业的生产成本与市场竞争力。消费电子 PCBA 具有 “尺寸小、元器件密、迭代快” 的特点,生产过程中若存在应力损伤,易导致芯片虚焊、电容破裂、线路断裂等隐性故障,不仅影响产品出厂良率,更可能引发售后返修潮。而 PCBA 应力测试仪,正是通过精准捕捉生产各环节的应力风险,成为消费电子企业提升良率的 “隐形守护者”。

一、消费电子 PCBA 的良率痛点:应力损伤的 “隐形威胁”

消费电子 PCBA 的生产流程涵盖 SMT 贴片、回流焊、人工组装、检测包装等多个环节,每个环节都可能因操作不当或设备参数偏差产生应力,进而影响良率:

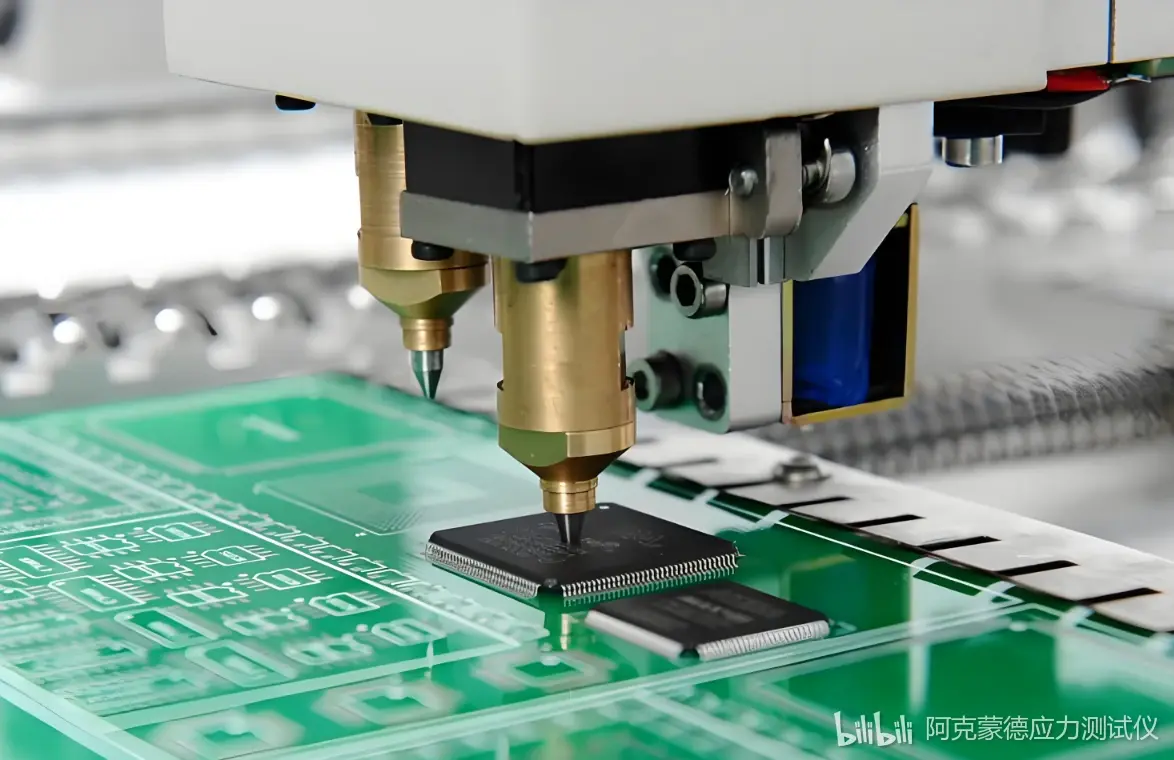

SMT 贴片环节:贴片机吸嘴压力过大、PCB 板定位偏移时的强行校正,易导致元器件引脚变形或 PCB 基板微裂,这类隐性损伤在初期检测中难以发现,却会在产品使用中因振动、温度变化暴露,引发功能故障;

回流焊环节:高温环境下 PCB 板热胀冷缩,若散热不均或夹具固定过紧,会产生热应力,导致 BGA(球栅阵列封装)芯片焊点开裂,据行业数据统计,此类问题占消费电子 PCBA 售后故障的 35% 以上;

人工组装环节:消费电子 PCBA 尺寸小巧(如智能手表 PCBA 尺寸仅 2-3cm),人工插拔连接器、焊接导线时的外力按压,易造成局部应力集中,导致 PCB 线路层间分离。

传统的人工目视检测、AOI 光学检测仅能发现外观缺陷,无法识别应力引发的隐性损伤,往往导致 “出厂合格、使用失效” 的问题。而 PCBA 应力测试仪通过实时监测应力变化,精准定位风险环节,为良率提升提供数据支撑。

二、应力测试仪的关键作用:覆盖 PCBA 生产全流程

(一)SMT 贴片前:预防基板应力损伤

在 PCB 裸板进入 SMT 产线前,应力测试仪可通过 “非接触式应变片” 或 “激光干涉技术”,检测裸板在运输、存储过程中是否因堆叠压力、温度变化产生初始应力。例如,某手机厂商曾发现,裸板在低温存储后(-5℃)转入常温车间,因热胀冷缩产生 0.2% 的应变,导致后续贴片时元器件对位偏差。通过应力测试仪提前筛查,将存在初始应力的裸板筛选出来进行应力释放处理,可使贴片不良率降低 15%。

(二)回流焊过程:实时监控热应力风险

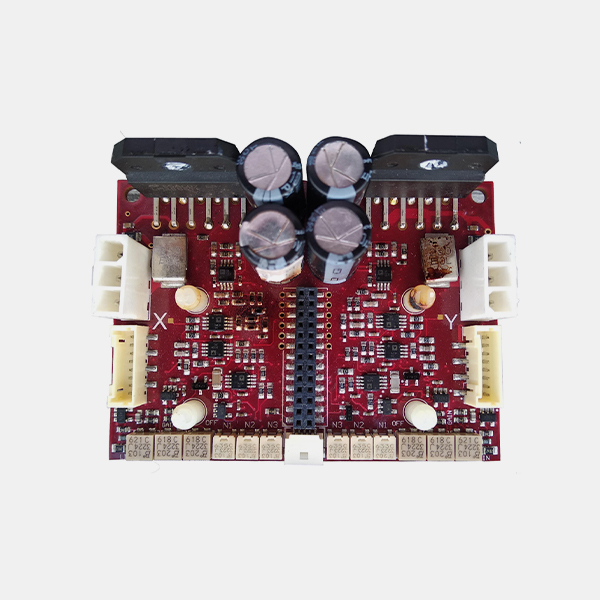

回流焊是消费电子 PCBA 应力产生的 “高危环节”,应力测试仪可通过以下方式实现精准管控:

多点位同步监测:在 PCB 板关键区域(如 BGA 芯片周边、柔性 PCB 与刚性 PCB 连接部位)粘贴微型应变传感器,实时采集回流焊各温区(预热区、恒温区、回流区、冷却区)的应力变化数据,生成 “温度 - 应力曲线”。当应力值超过预设阈值(如消费电子 PCBA 通常设定为 50MPa)时,设备自动报警,提醒调整回流焊温度曲线或夹具压力;

热应力模拟分析:部分高端应力测试仪搭载 “有限元分析模块”,可根据监测数据模拟不同温度参数下的应力分布,提前优化回流焊工艺。例如,某笔记本电脑厂商通过模拟分析,将回流焊冷却区的降温速率从 10℃/s 调整为 5℃/s,使 BGA 芯片焊点应力降低 30%,对应良率提升 8%。

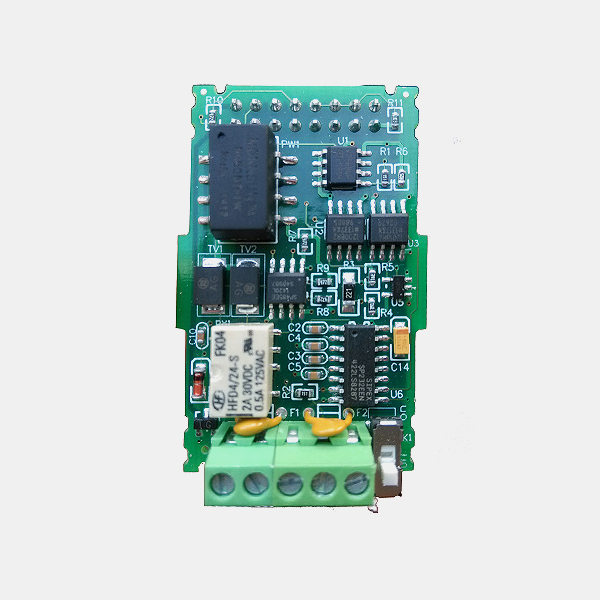

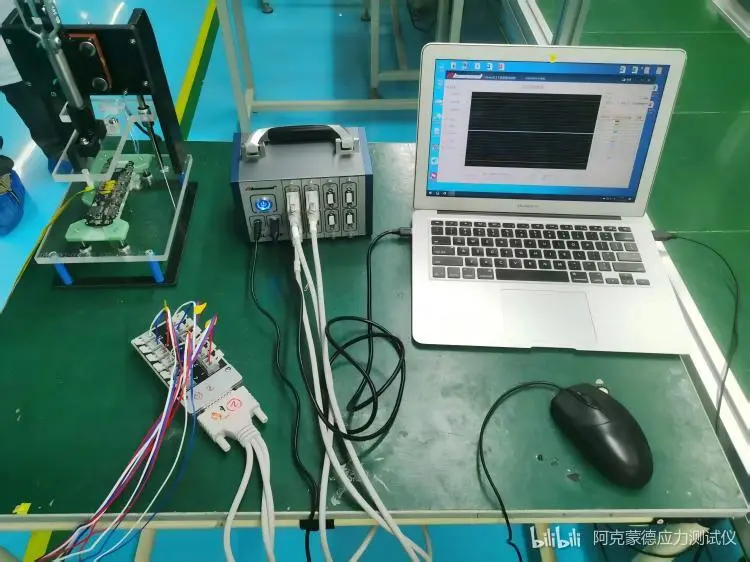

(三)组装与检测环节:拦截外力应力隐患

在人工组装(如安装连接器、螺丝固定)和成品检测环节,应力测试仪可发挥 “实时拦截” 作用:

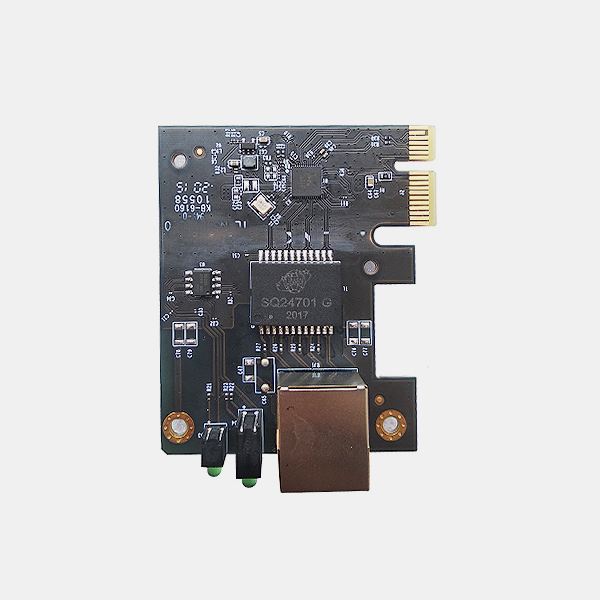

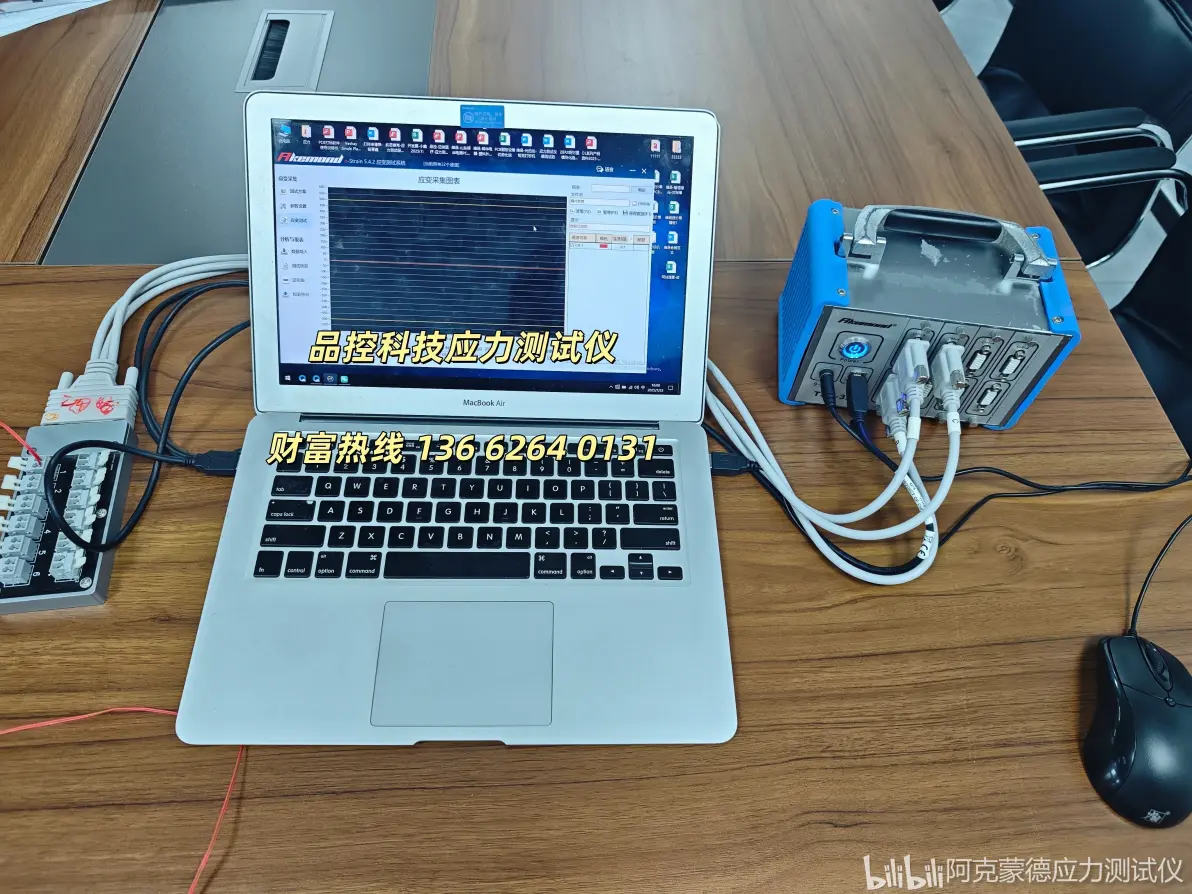

组装过程监测:在组装工位配备 “手持便携式应力测试仪”,操作人员在进行插拔、按压等动作时,设备实时显示应力值,避免因操作力度过大(如连接器插拔力超过 50N)导致 PCB 局部应力集中;

成品抽检验证:对出厂前的 PCBA 进行抽样应力测试,通过 “振动应力测试” 模拟产品运输过程中的颠簸场景,或 “温度循环应力测试” 模拟使用环境的温度变化,检测是否存在隐性应力损伤。某智能穿戴设备厂商通过成品抽检,发现 10% 的 PCBA 在模拟振动后(频率 200Hz,振幅 1mm)出现应力引发的线路阻抗变化,及时拦截此类产品,避免售后返修率上升。

三、实践案例:应力测试仪助力消费电子 PCBA 良率突破

案例 1:某手机厂商提升柔性 PCBA 良率

柔性 PCBA(FPC)因材质柔软,在生产过程中易因拉伸、弯曲产生应力,是消费电子 PCBA 的良率难点。该厂商引入 “激光多普勒应力测试仪” 后,实现以下优化:

贴片环节:通过测试仪监测发现,贴片机吸嘴对 FPC 的压力超过 0.3N 时,会导致 FPC 产生 0.15% 的永久应变,遂将吸嘴压力调整为 0.15N,使 FPC 贴片不良率从 20% 降至 5%;

弯折测试环节:在 FPC 弯折寿命测试中,测试仪实时监测弯折过程中的应力变化,发现当弯折角度超过 120° 时,应力值骤升,遂将弯折角度限定为 90°,使 FPC 弯折寿命从 1 万次提升至 5 万次,对应售后故障减少 60%。

案例 2:某智能耳机厂商降低焊接应力不良

该厂商的 TWS 耳机 PCBA 因元器件密集(如一颗 PCB 上集成 20 + 颗微型电容),焊接后常出现电容破裂问题。引入 “微型应变片应力测试仪” 后:

优化工艺方案:将人工剪脚改为自动化激光切割,并通过测试仪验证,激光切割时的应力值仅为 1N,电容破裂不良率从 12% 降至 1.5%,年节约成本超 200 万元。

四、消费电子 PCBA 应力测试仪的选型与使用建议

(一)选型:匹配消费电子 PCBA 特性

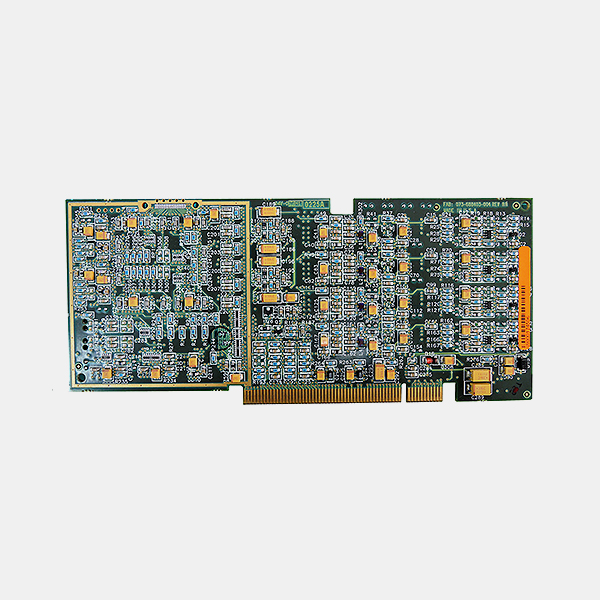

消费电子 PCBA 的 “小尺寸、高精密” 特性,要求应力测试仪具备以下特点:

微型化传感器:选择支持微型应变片(尺寸≤1mm×1mm)或非接触式检测(如激光干涉)的设备,避免传感器占用过多 PCB 空间;

高采样率:回流焊等环节的应力变化快,需选择采样率≥1000Hz 的设备,确保捕捉瞬时应力峰值;

便携性与集成性:生产线工位空间有限,优先选择手持便携式或可嵌入 SMT 产线的一体化应力测试设备,兼顾灵活性与自动化需求。

(二)使用:结合工艺优化形成闭环

建立应力数据库:针对不同型号的消费电子 PCBA(如手机主板、耳机 PCBA),记录各生产环节的应力阈值、工艺参数与良率数据,形成标准化数据库,为新产线导入提供参考;

定期校准与维护:应力测试仪的传感器精度会随使用时间下降,需每月进行校准(如通过标准应力块验证),每季度维护核心部件(如应变片、数据采集模块),确保检测数据准确;

跨部门协同应用:将应力测试数据同步至研发、生产、质量部门,研发部门可根据数据优化 PCB 设计(如增加应力释放孔),生产部门调整工艺参数,质量部门制定针对性检测方案,形成 “数据 - 优化 - 验证” 的闭环。

五、结语:应力测试仪成为消费电子 PCBA 良率提升的 “刚需设备”

随着消费电子产品向 “轻薄化、高集成化” 发展,PCBA 的应力敏感性愈发突出,传统依赖经验的工艺优化方式已无法满足良率要求。而 PCBA 应力测试仪通过精准监测、数据驱动的方式,从 “事后补救” 转向 “事前预防”,成为消费电子企业提升良率、降低成本的关键设备。未来,随着 AI 算法与物联网技术的融合,应力测试仪将实现 “自动分析、智能决策” 的功能,进一步推动消费电子 PCBA 生产向 “零应力损伤” 目标迈进。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)