一块不明失效的PCBA板,可能正让您的生产线损失数十万元。 当设备间歇性死机、产品批量返修,而工程师反复调试却找不到失效根源时,您面对的不仅是技术难题,更是一场对成本、周期和信誉的消耗战。本文将为您揭示,专业的PCBA失效分析检测如何精准定位故障元凶,将未知风险转化为可知、可控的改进动力。

一、当故障成为谜题:为什么你的PCBA问题总是重复发生?

生产线突然停滞,一批产品在老化测试中接连“暴毙”,售后返回的故障板卡原因成谜。您是否经历过这样的场景:更换了某个元器件后,问题看似解决,但几周后同样的故障在另一批产品上再次上演?

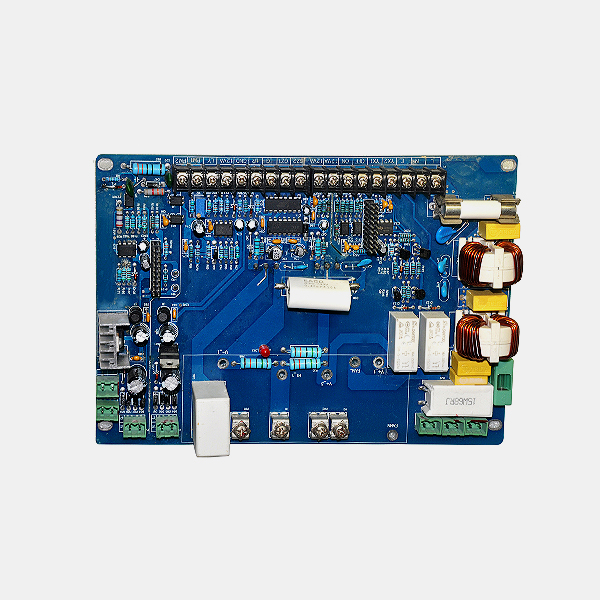

这种“幽灵故障”的背后,往往是失效根源未被真正挖掘。简单的更换只能治标,PCBA失效分析检测的意义,就在于深入微观世界,进行一场科学的“病理解剖”。

它不仅回答“是什么坏了”,更要回答“为什么坏”、“如何在设计或生产端预防”。对于研发、品控及供应链管理者而言,这是一项将质量问题从被动应对转向主动防御的关键投资。

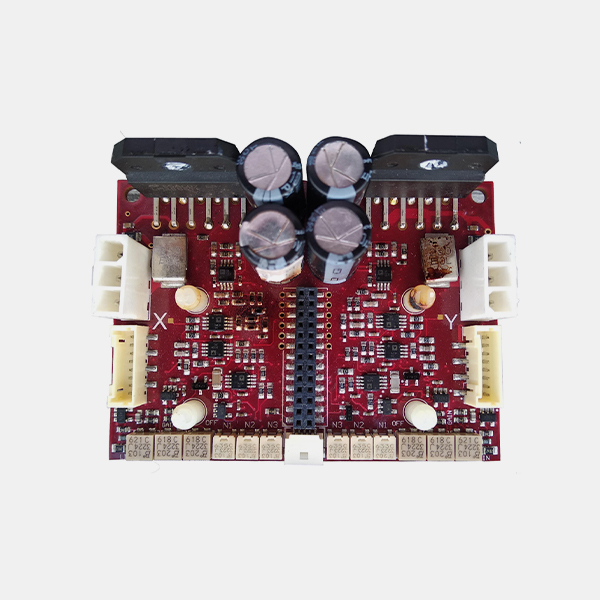

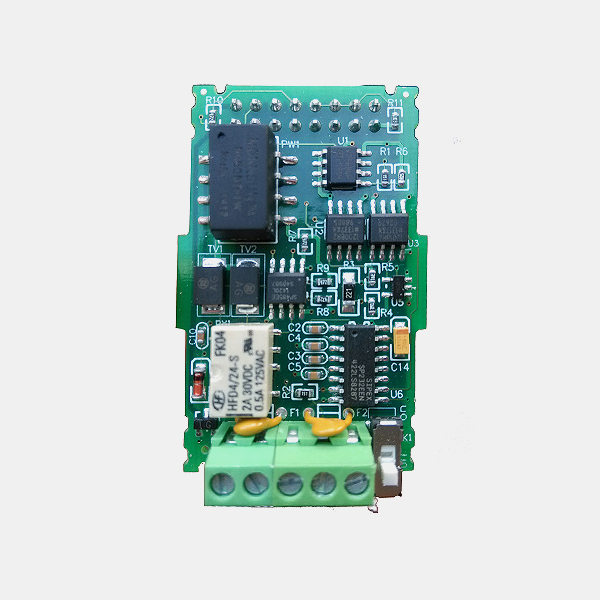

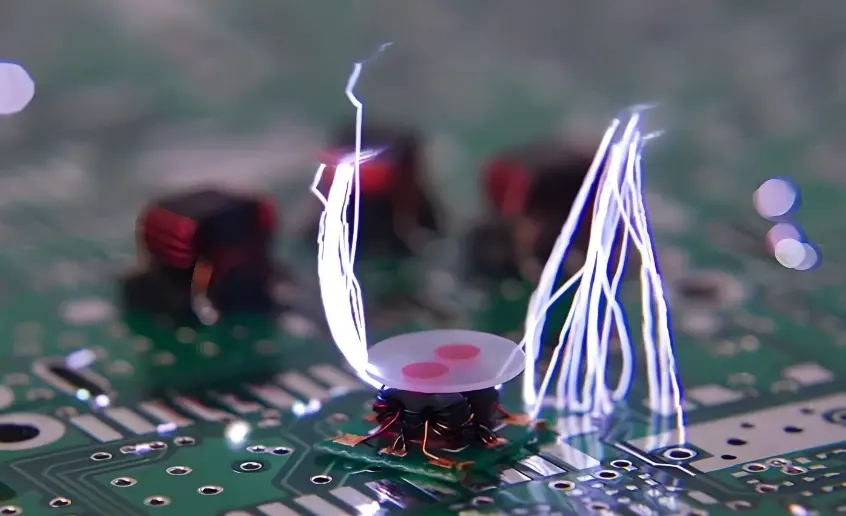

二、静电放电(ESD)如何“完美谋杀”您的昂贵芯片

您可能认为,元器件损坏必然留下灼痕、鼓包等明显痕迹。但有一种失效模式,如同一个技艺高超的“刺客”,瞬间致命且不留明显外伤,它就是静电放电(ESD)。

在生产、组装、测试甚至包装过程中,人体或设备累积的静电可能高达数千伏。当它通过引脚瞬间注入芯片内部时,会导致栅氧层击穿、金属熔融等损伤。

其阴险之处在于:受损的芯片可能并非立即完全失效,而是性能逐渐退化,在客户端表现为时好时坏的间歇性故障,极难复现和诊断。

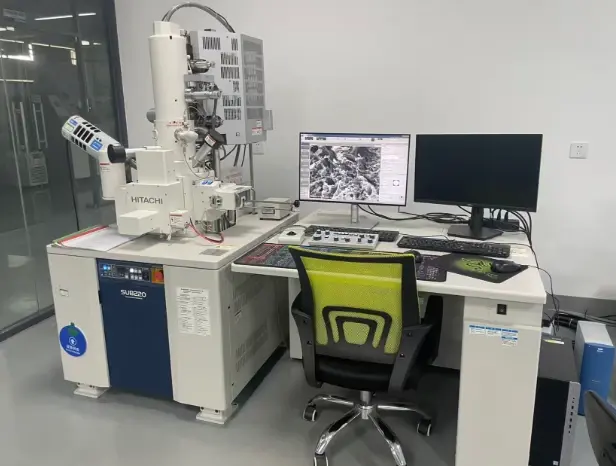

这正是PCBA失效分析的价值所在——通过专业的失效分析检测机构,利用扫描电镜(SEM)等微观分析设备,可以像侦探一样在微米尺度上,找到那微不足道却足以致命的击穿点,为索赔和责任界定提供铁证。

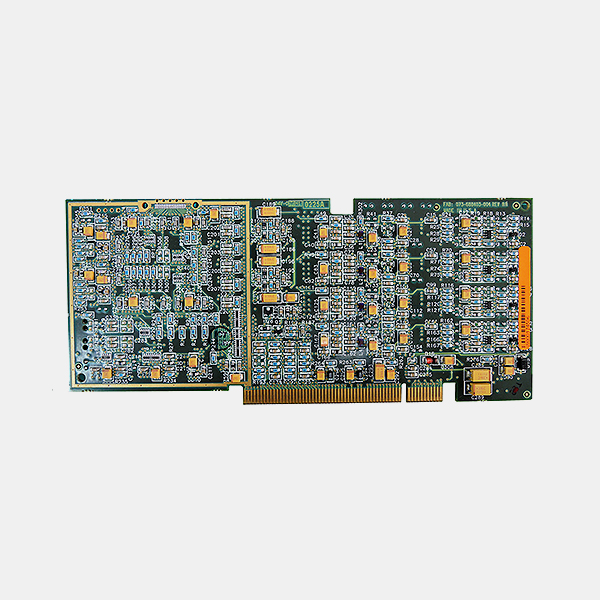

三、洞见微观:核心技术如何锁定“隐形杀手”

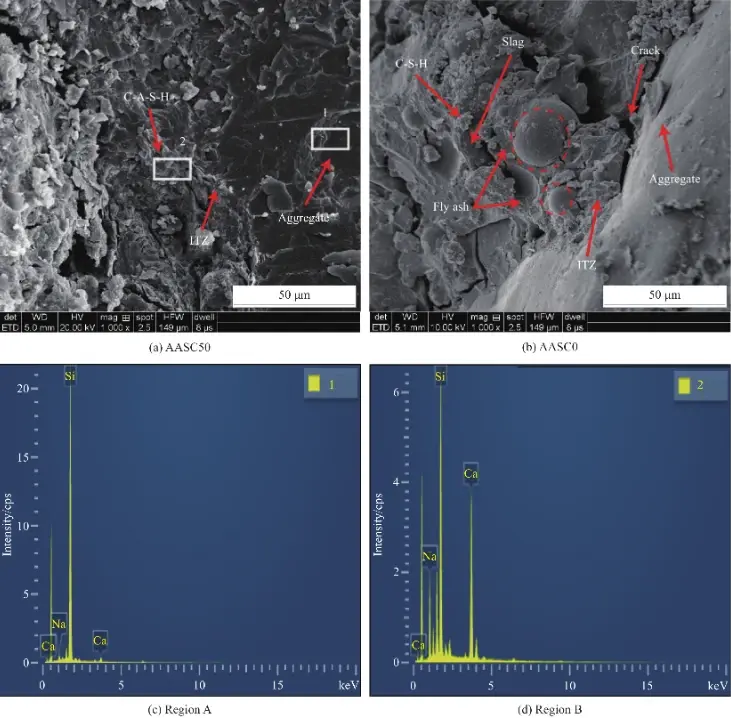

面对错综复杂的失效现象,专业的PCBA失效分析机构依赖于一套由表及里、从宏观到微观的精密检测体系。其中,扫描电子显微镜(SEM)与能谱分析(EDS) 堪称分析领域的“黄金搭档”。

SEM能提供高达数万倍的超高分辨率图像,清晰呈现焊点开裂的形貌、金属间化合物的生长、芯片表面的微观裂纹等,这些是光学显微镜无法触及的细节。

EDS则能对微小区域进行元素成分分析,判断异物来源、确认腐蚀产物成分、甄别镀层异常。

例如,通过EDS发现焊点表面存在异常的氯元素峰值,就能锁定腐蚀源于某道清洗工艺的残留;通过SEM观察到BGA焊球的脆性断裂形貌,就能追溯至不当的回流焊温度曲线。

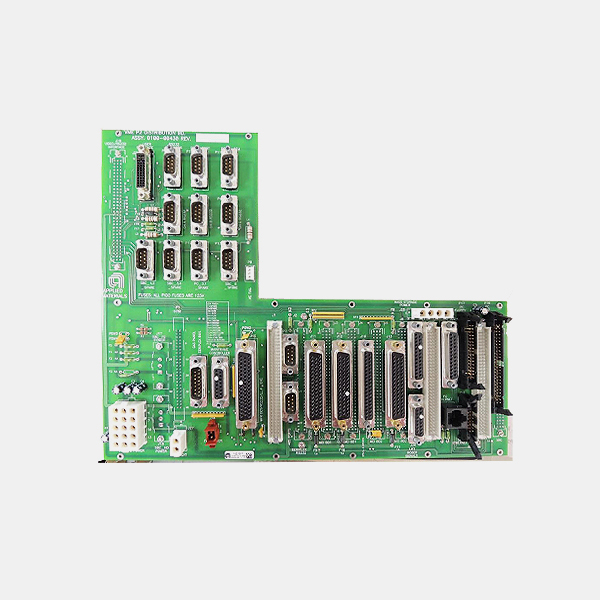

四、从焊点到材料:全产业链追溯的真正价值

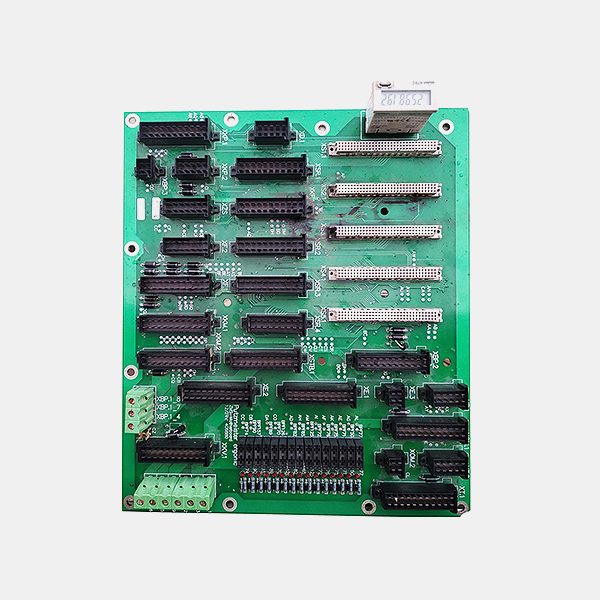

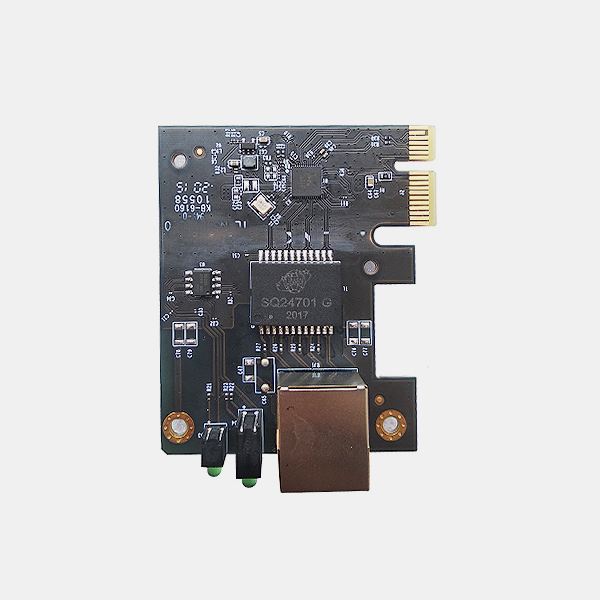

一块PCBA的失效,根源未必在组装环节。真正的深度分析,必须具备全产业链的追溯视野。

专业的分析不会止步于“发现芯片损坏”。我们会追问:是芯片本身有缺陷,还是焊接热损伤?焊接问题是因为焊膏不良,还是PCB焊盘可焊性差?PCB的问题又是否源自基材或镀层工艺?

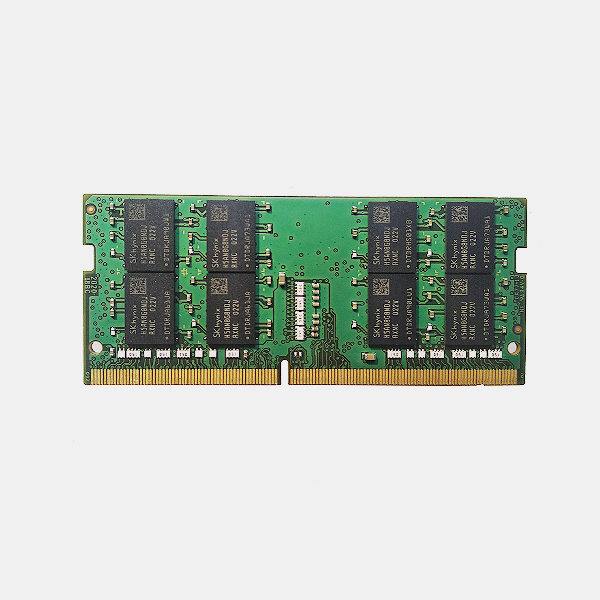

元器件级分析:开封(Decap)、内部目检、参数测试,判断是否为元器件固有缺陷。

PCB基板分析:检查铜箔厚度、结合力,检测玻璃化转变温度(Tg),分析CAF(导电阳极丝)现象。

工艺材料分析:分析焊锡合金成分、助焊剂残留,评估其是否符合工艺要求。

这种覆盖“元器件PCB焊料工艺”的全链条分析能力,确保我们能从现象倒推至上游的根本原因,为您提供真正具有改进价值的解决方案,而非一份简单的检测报告。

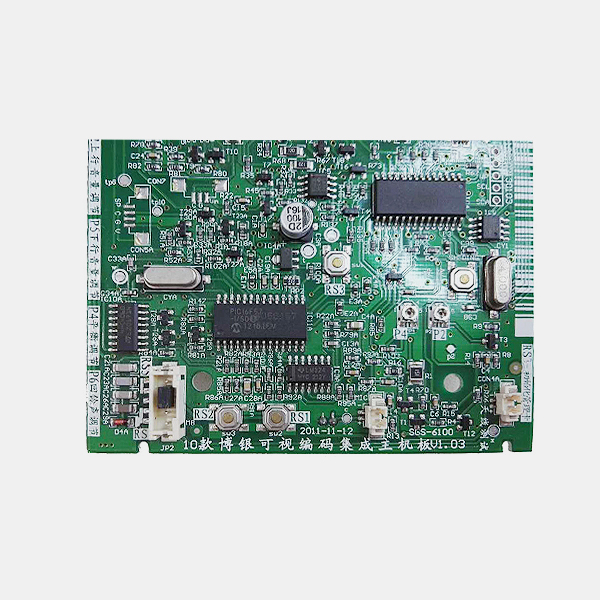

五、经典案例:一个“偶发”复位故障背后的工艺秘密

现象:某工业控制器在客户端偶尔出现不明原因的自动复位,故障率约0.5%,无法在工厂测试中复现,成为困扰客户多年的“幽灵问题”。

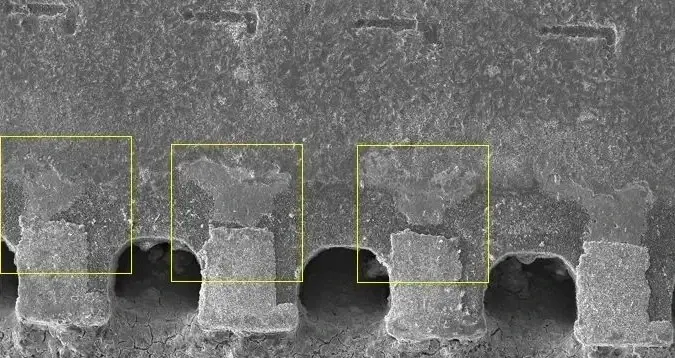

我们的分析:接收故障板后,通过电性能测试锁定复位线路异常。在X射线下未发现明显焊接缺陷。随后,利用金相切片技术对复位线路上的关键去耦电容焊点进行剖切。

发现:在SEM高倍镜下,发现电容焊端与PCB焊盘之间的界面存在微小的“收缩裂缝”,且裂缝面呈现脆性断裂特征。

根源追溯:结合裂缝形貌与EDS成分分析,推断出该裂缝是在回流焊冷却过程中,由于元器件与PCB的热膨胀系数(CTE)失配,在机械应力下产生的。进一步调查发现,该批次PCB的厚度公差处于下限,加剧了此应力。

解决:建议客户优化PCB厚度管控,并调整该位置的钢网开孔设计,以增加焊点强度。措施实施后,该故障模式彻底消失。

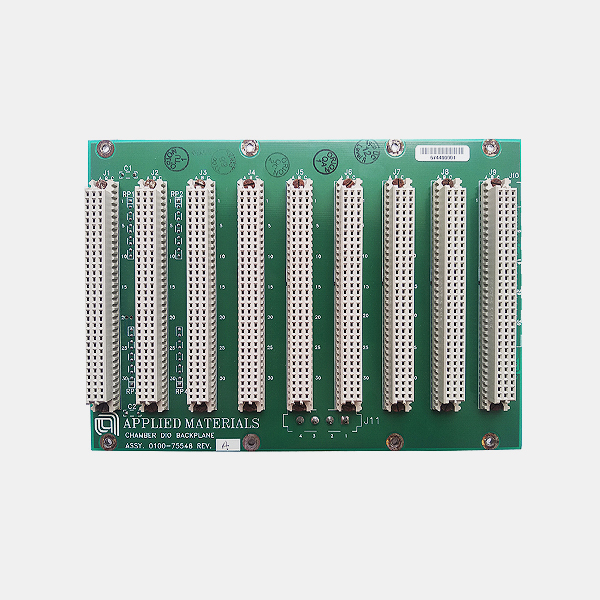

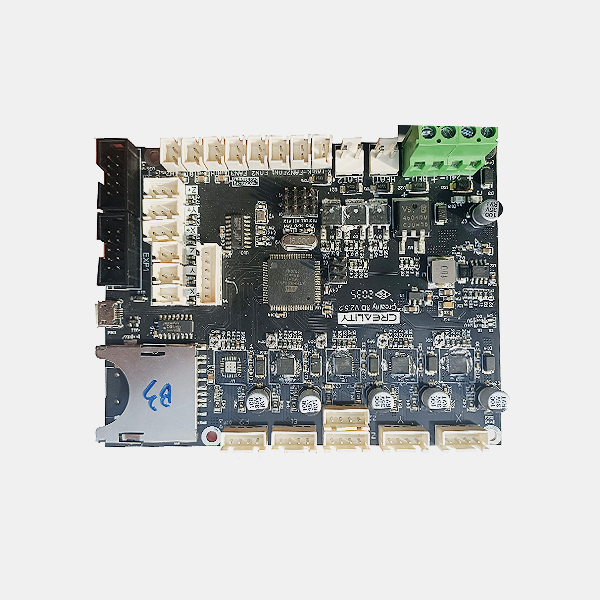

六、科学流程:四步揭秘失效真相

作为专业的失效分析检测机构,我们遵循严谨、科学的标准化流程,确保每个结论都经得起推敲:

1、信息收集与电学验证:详细记录失效背景,通过IV曲线测试、热像仪定位等,准确复现并定位电气故障点。

2、无损检测与外观精查:运用3D XRay、光学显微镜等,全面检查外部损伤、焊接缺陷及内部结构异常。

3、破坏性物理分析与机理判断:在必要时进行切片、开封,利用SEM/EDS等进行微观结构与成分分析,确定失效的物理化学机理。

4、综合诊断与改进建议:整合所有数据,追溯至设计、工艺、材料或应用环境的具体原因,提供具有可操作性的预防措施报告。

七、立即行动:别让未知故障在您的产品中持续蔓延

每一次无法解释的故障,都是一个潜在的风险种子。它在您的仓库里、在客户的生产线上,随时可能发芽,引发更大的召回与信誉危机。

时间,是质量成本中昂贵的部分。 每延迟一天进行彻底的PCBA失效分析检测,相同的故障就可能已经悄然潜入了下一批产品,让您的损失呈指数级增长。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)