在电子产品制造领域,PCBA(印刷电路板组件)的可靠性直接决定了产品的质量与寿命。然而,PCBA爆板、烧毁等致命性失效时有发生,给企业带来巨大的经济损失和品牌风险。当此类问题出现时,一场科学、严谨的PCBA失效分析便成为锁定真凶、切断问题根源的关键。本文将从技术深度出发,系统阐述PCBA失效分析的全流程,并展示专业的第三方检测机构如何凭借高端设备与深厚经验,为客户提供权威的解决方案。

一、 为何PCBA爆板失效分析如此重要?

PCBA失效分析不仅是一个“事后追溯”的过程,更是一个“事前预防”的战略环节。一次成功的失效分析能够:

定位根本原因:准确判断是设计缺陷、材料问题、工艺不当还是外因导致。

指导改善行动:为设计优化、物料选型、工艺参数调整提供直接的数据支撑。

避免问题复发:从系统和流程上建立防火墙,提升整体产品良率与可靠性。对于寻求高可靠性的制造企业而言,与一个权威的第三方检测机构合作,是快速解决复杂质量问题的明智之选。

二、 PCBA爆板失效分析的权威方法论与核心技术

一次完整的PCBA失效分析,如同一场多兵种联合作战,需要遵循“由表及里、由非破坏到破坏”的原则。以下是针对爆板失效的经典分析流程:

1. 外观检查与电性能验证——分析起点

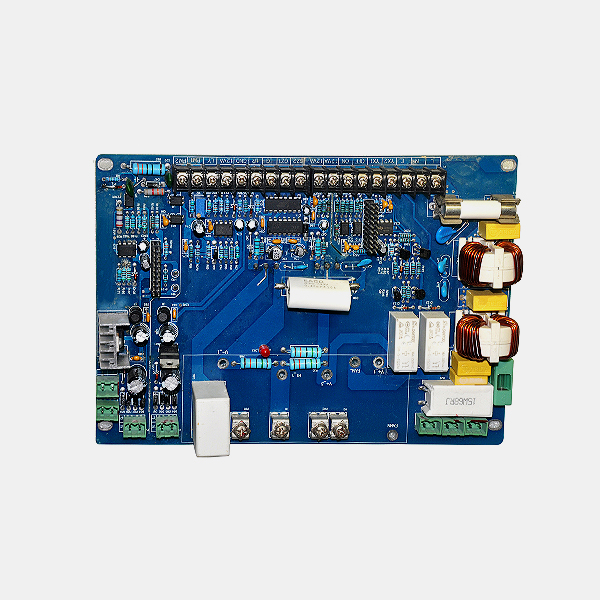

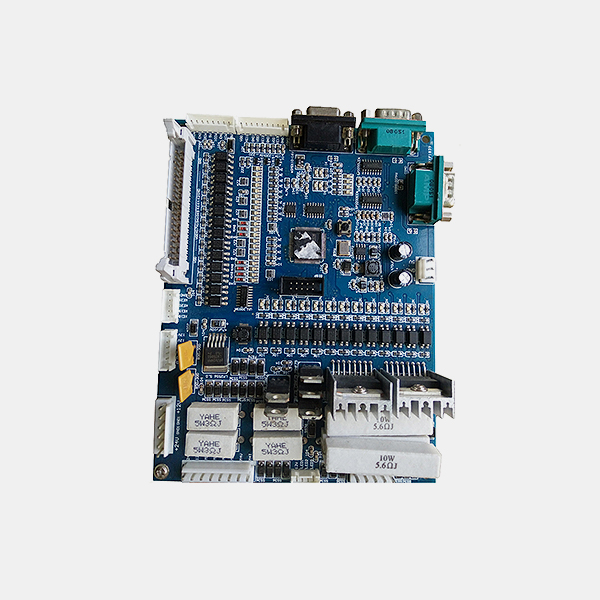

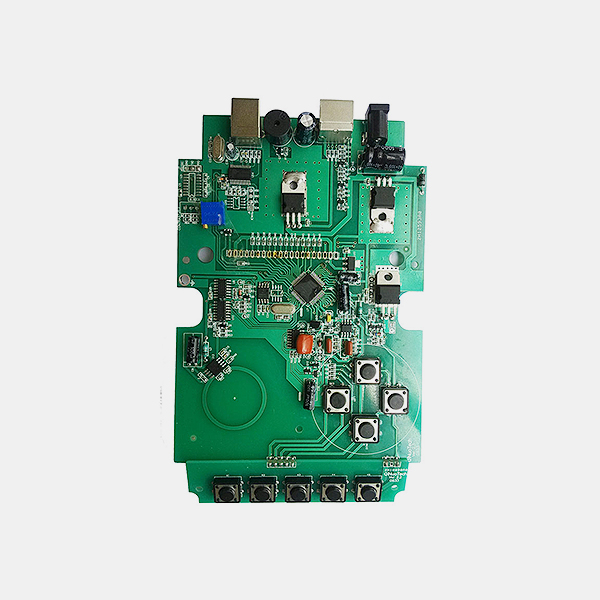

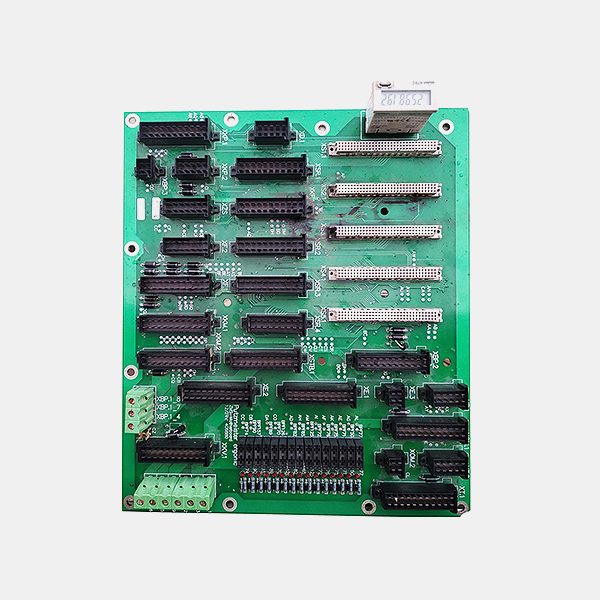

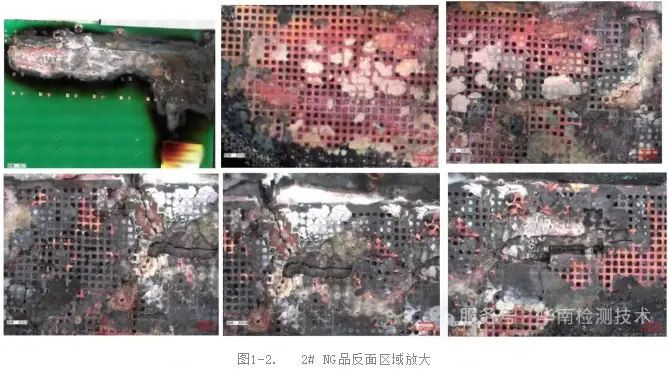

外观检查是任何深入的PCBA失效分析都始于直观的检查。通过高倍率光学显微镜对良品(OK)与不良品(NG)进行对比,精确记录烧毁区域的位置、形貌和范围。

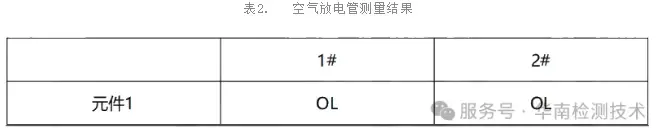

紧接着,进行电性能测试,测量关键脚位间的阻抗。正常板应表现为开路(OL),而爆板板往往因碳化、熔融而形成异常的电阻通路,这为后续分析指明了初步方向。

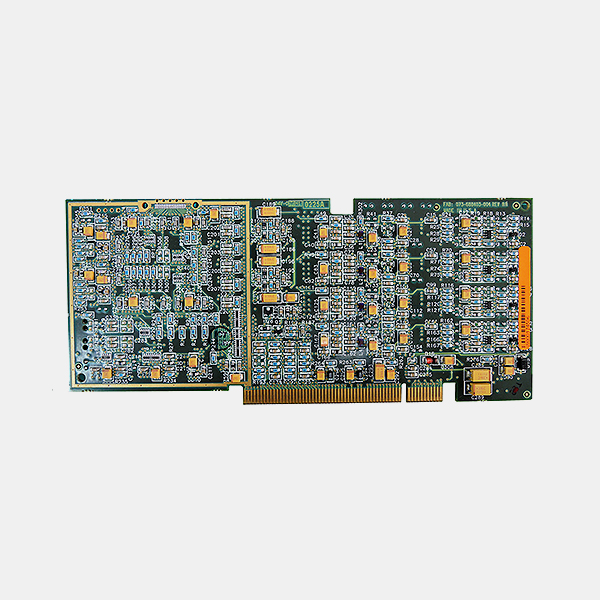

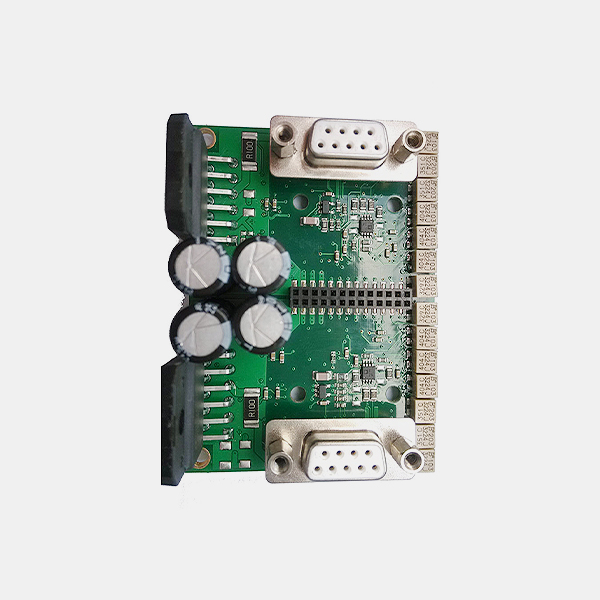

2. X-Ray透视检测——洞察内部结构

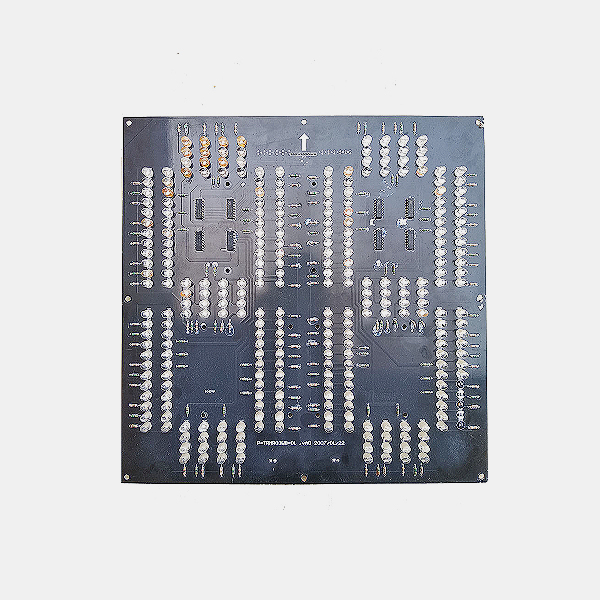

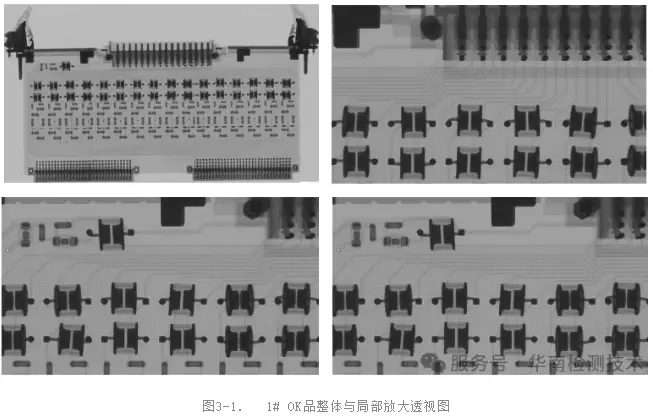

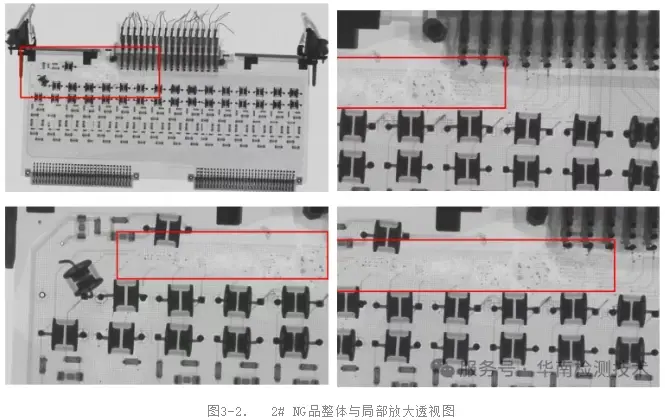

外观检查后,X-Ray检测是实现“无损窥视”的关键步骤。通过对比OK品与NG品的X光透视图,可以清晰地看到内部线路的完整性。在爆板分析中,通常能直接观察到NG品内部走线的烧断、翘离甚至缺失,这确认了失效的严重程度,并锁定了需要重点“解剖”的区域。

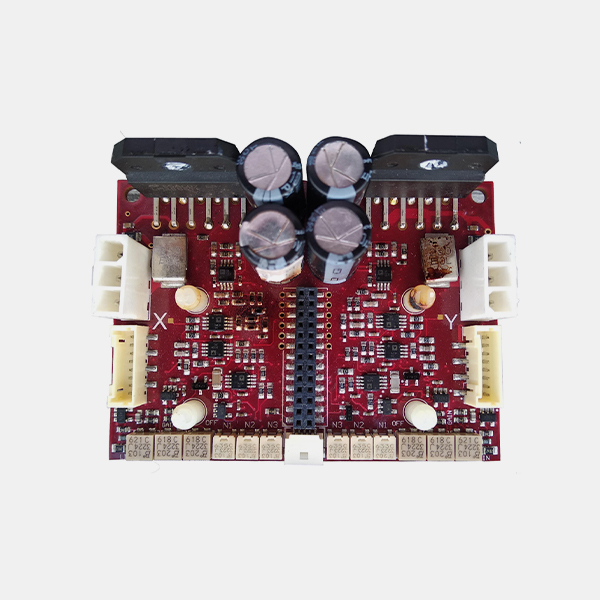

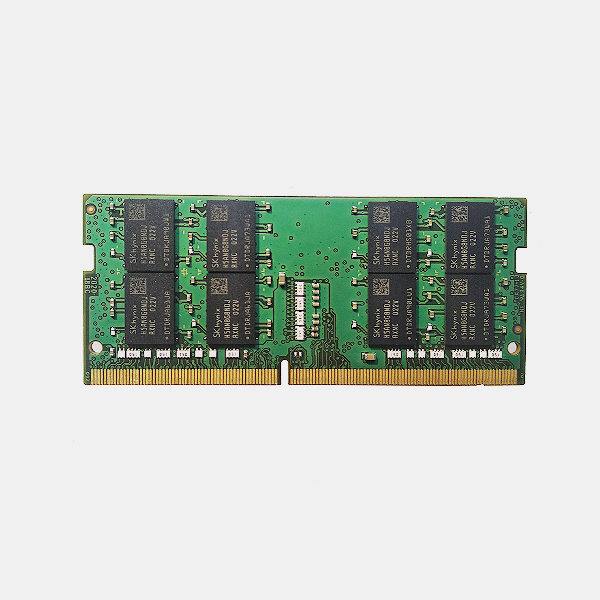

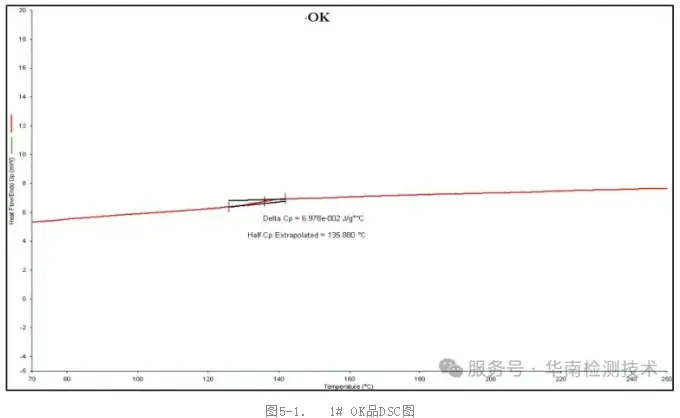

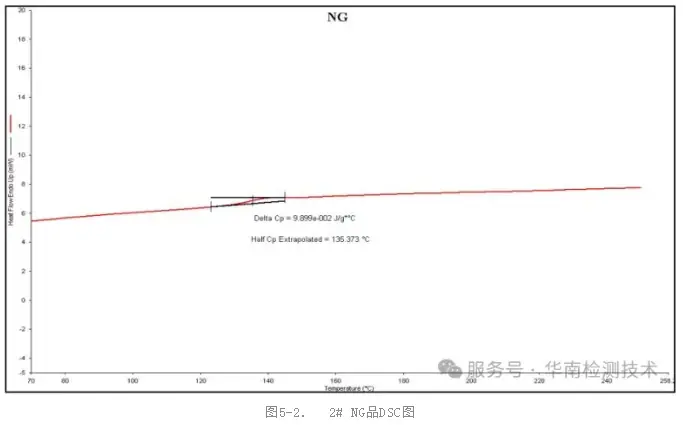

3. 热分析——探秘材料本质

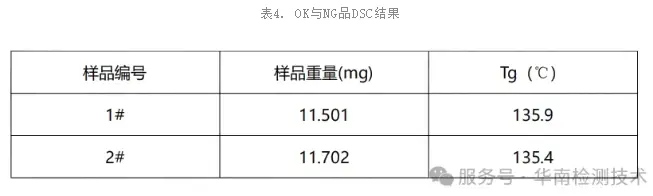

爆板往往与热密切相关,因此热分析是PCBA失效分析中探究材料本征特性的核心环节。差示扫描量热法用于测量PCB基材的玻璃化转变温度。若NG品的Tg值显著低于OK品或行业标准,则表明板材的耐热性不足,在正常焊接或工作温度下即发生软化,机械强度和绝缘性能急剧下降,最终导致击穿爆板。这是定位材料问题的铁证。

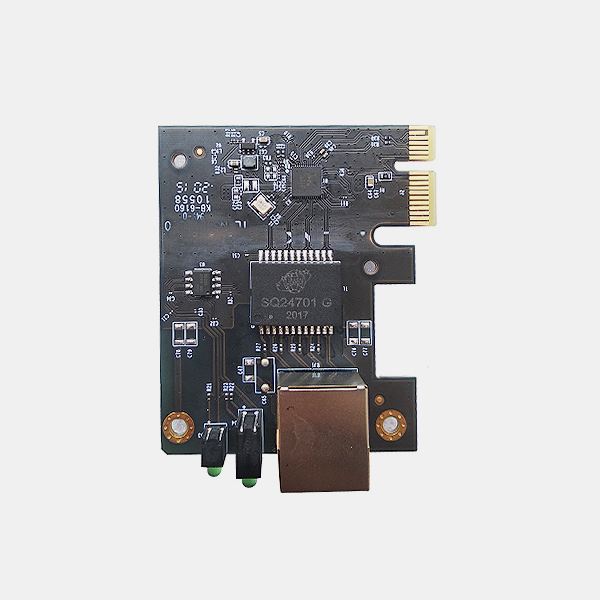

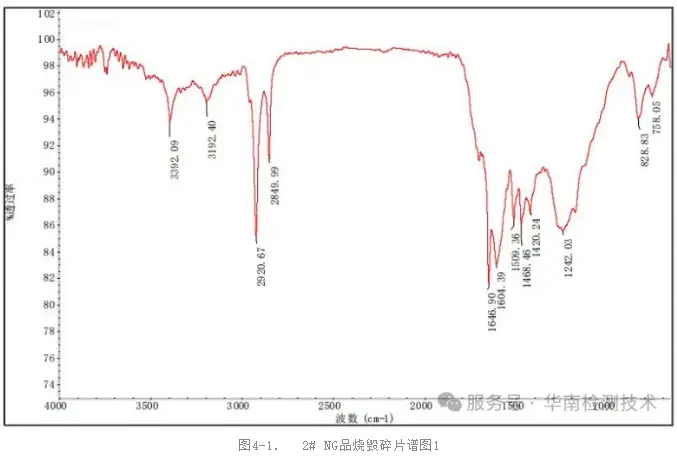

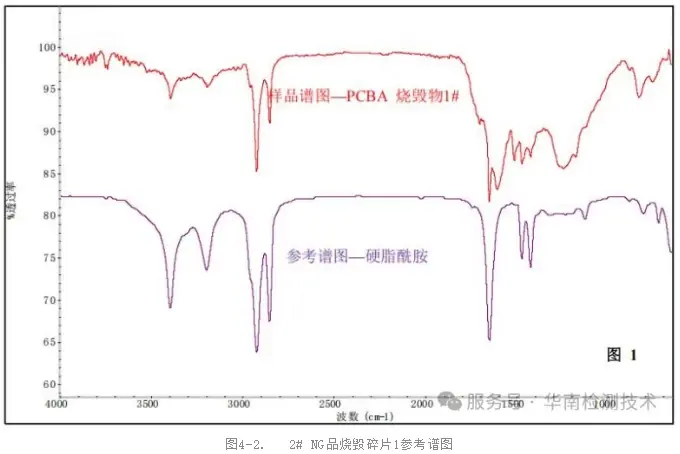

4. 傅里叶变换红外光谱分析——鉴别有机污染物

FTIR技术是失效分析中的“化学侦探”,专门用于鉴别有机物。通过对烧毁区域的碎片进行光谱扫描,并与标准谱库比对,可以精准识别出是否存在异常的有机残留物,如助焊剂、塑化剂、脱模剂或清洗残留。这些污染物可能在特定条件下降低表面绝缘电阻,引发电弧和碳化,是导致爆板的“隐形杀手”。

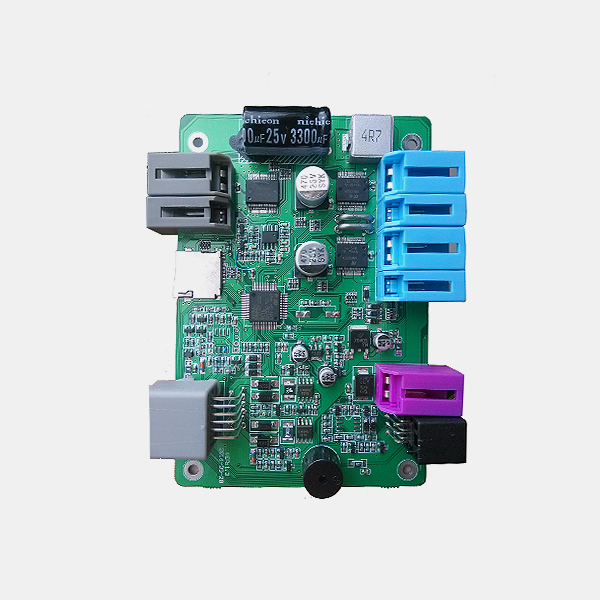

5. 切片分析与SEM-EDS联用——微观世界的终极审判

这是PCBA失效分析流程中具决定性的环节。

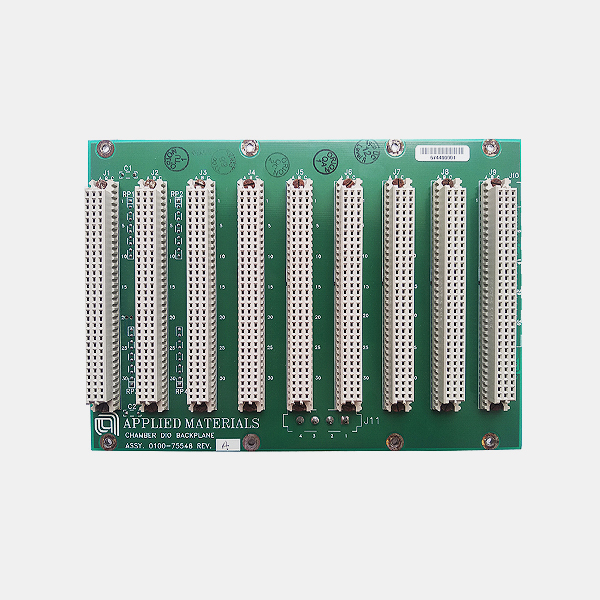

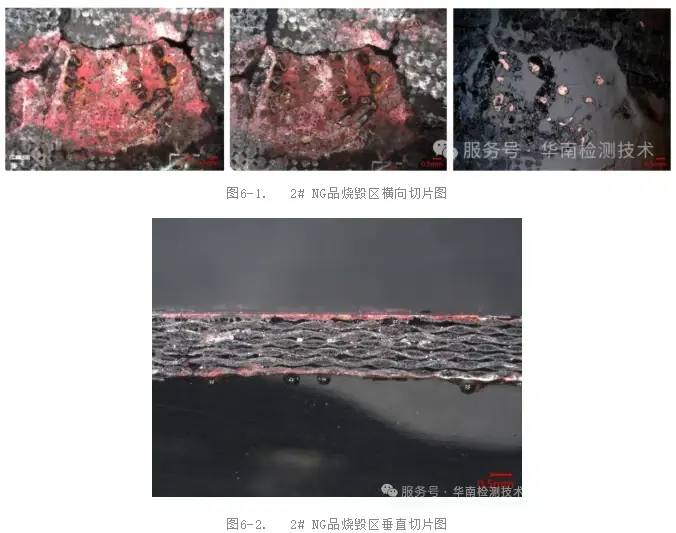

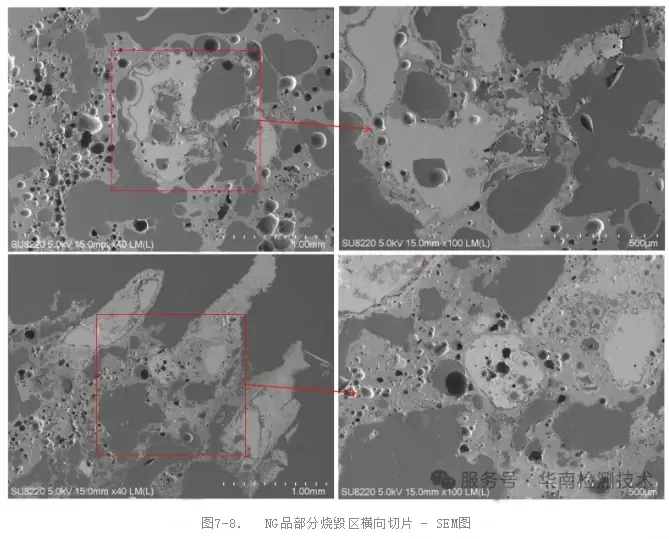

PCBA切片分析:将爆板区域精确切割、研磨、抛光,制成可在显微镜下观察的横截面金相样本。此举可以清晰地展示PCB各层(铜层、半固化片、玻纤布)之间的分层、裂纹、铜箔断裂等微观缺陷。

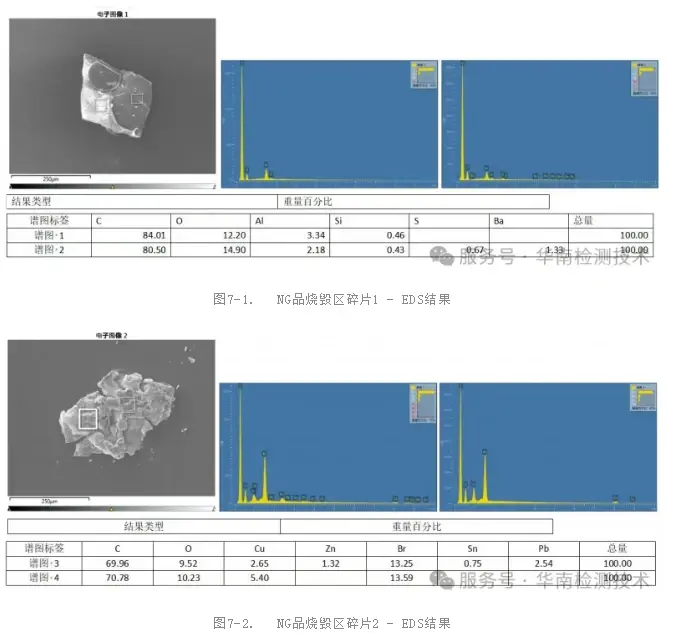

PCBA扫描电镜与能谱分析:在切片样本的基础上,利用SEM观察微区形貌的极致细节,如树脂碳化、玻纤断裂等。同时,EDS能对微区进行元素成分定性与定量分析。例如,在本应纯净的绝缘区域检测到异常的磷、氯元素可能指向电解腐蚀;发现钾、钠元素可能意味着汗液污染。这种“形貌+成分”的双重证据,使得失效分析的结论无比坚实。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)