问:当前 BUM-PCB(HDI)技术最核心的升级方向是什么?

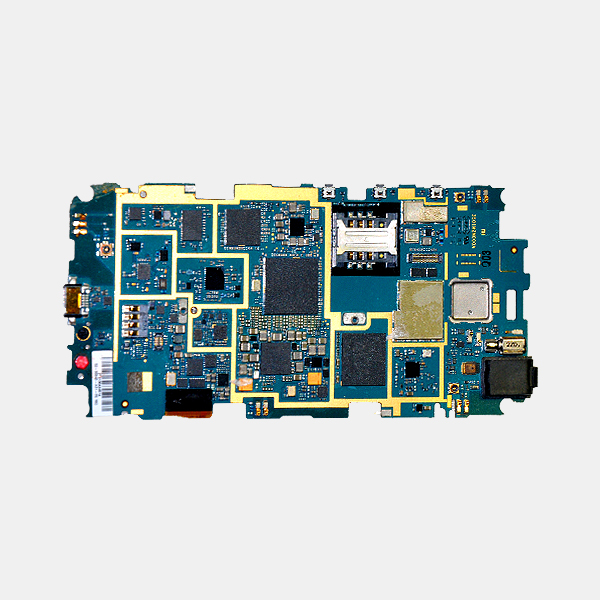

BUM-PCB 作为高密度互连技术的核心载体,当前技术升级主要围绕 “极致性能突破” 与 “应用场景适配” 两大主线。核心升级方向集中在三个维度:一是微孔尺寸向微米级深耕,激光钻孔技术已实现 0.05mm 微过孔量产,较传统 0.15mm 孔径缩小 70%,孔密度提升至每平方厘米 1000 个以上;二是布线精度向纳米级靠拢,采用半加成法(SAP)的高端基板已实现 0.02mm 线宽量产,线距仅 0.015mm;三是层数与集成度突破,AI 服务器用 HDI 板层数已达 30 层以上,通过 “芯板 + 多次积层” 模式实现 12 层以上电路互联。这些升级本质是为了满足 224Gbps 以上高速传输需求,解决信号丢失、延迟等关键问题。

问:支撑 BUM-PCB 技术升级的核心材料有哪些突破?

BUM-PCB 的性能提升根本依赖材料革新,当前三大核心材料已形成明确升级路径。首先是树脂材料,从传统环氧树脂升级为碳氢树脂、BCB 等超低损耗体系,M9 级树脂的介质损耗因子(Df)已降至 0.001 以下,可将 1.6T 光模块信号损耗降低 30% 以上;其次是增强材料,传统玻纤布逐步被石英布替代,其热膨胀系数(CTE)仅 5ppm/℃,能有效防止电路板受热变形,满足正交背板等高精度产品要求;最后是铜箔材料,从标准反转处理箔升级为超低轮廓(HVLP)铜箔,表面粗糙度(Rz)小于 0.2μm,大幅减少高频信号的导体损耗。这三类材料的组合升级,使 BUM-PCB 在高频高速场景下的可靠性显著提升。

问:不同介质材料工艺的 BUM-PCB 各有哪些适配场景?

目前主流的三类介质材料工艺各有技术侧重,适配不同应用场景。涂树脂铜箔(RCC)工艺采用减成法,设备投资相对较低且兼容传统 PCB 制造流程,成品可靠性强,适合消费电子、普通工业控制等对成本敏感且需批量生产的场景,当前市场应用占比最高。热固化树脂工艺(干膜或液态)需配合加成法实现线路化,材料稳定性好,适合对温度耐受性要求较高的汽车电子、工业电源等场景。感光性树脂工艺(干膜或液态)则具备更高的线路精度,能实现微过孔与精细布线的精准匹配,主要用于智能穿戴、医疗诊断设备等对体积和精度要求极致的高端产品。值得注意的是,随着 AI 服务器需求爆发,采用 M9 级树脂 + 石英布 + HVLP 铜箔的高端工艺组合,正成为高阶 BUM-PCB 的主流选择。

问:材料升级过程中面临哪些技术挑战?

材料升级虽带来性能提升,但也引发了一系列工艺适配挑战。首先是加工难度剧增,M9 级树脂等高端材料硬度提升,导致钻孔设备钻针寿命从 500 孔降至 100 孔,需采用冷光源激光切割技术解决;其次是压合工艺控制复杂,不同材料的热膨胀系数差异较大,容易出现层间空隙或厚度偏差,需通过精确设计压合曲线、使用专用垫片平衡压力来应对;再者是孔金属化可靠性要求更高,微孔孔径缩小后,孔壁光滑度与铜层均匀性控制难度加大,需采用化学镀铜 + 电镀铜的复合工艺,确保铜层均匀性达 98% 以上;最后是成本控制压力,高端材料价格较传统材料高出 30%-50%,如何在保证性能的同时优化成本结构,是行业普遍面临的难题。

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)