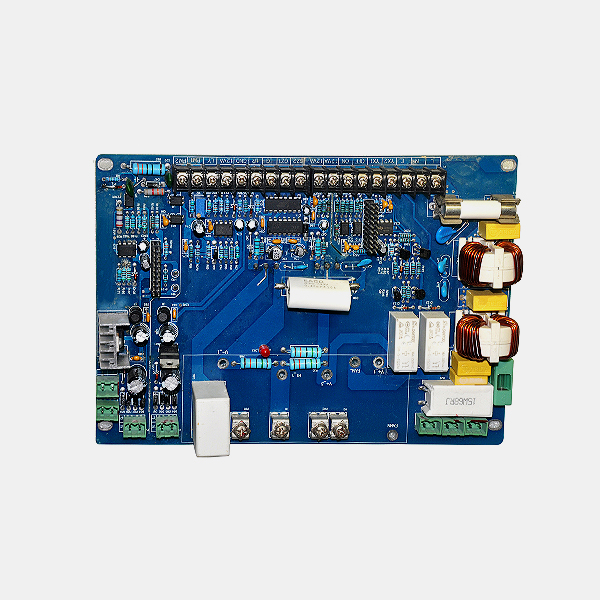

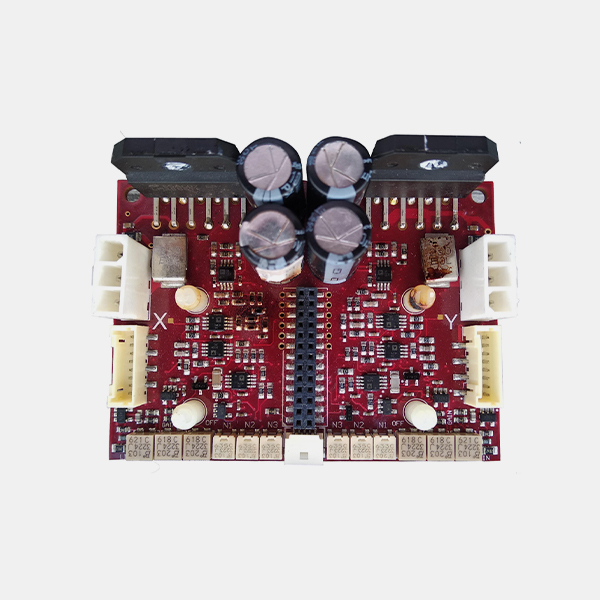

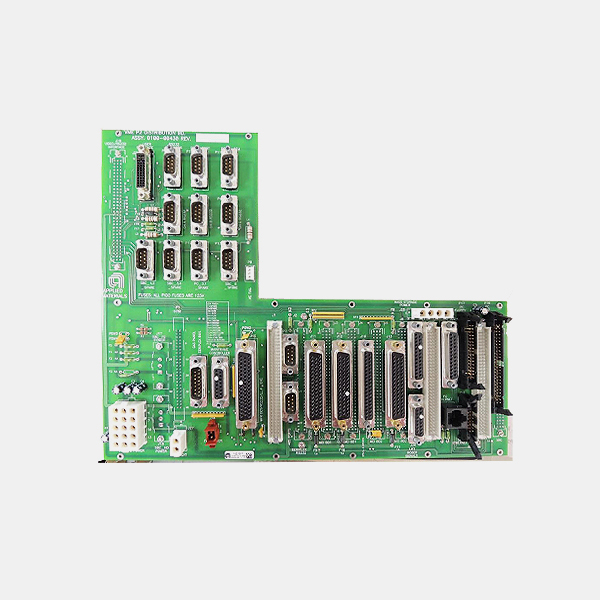

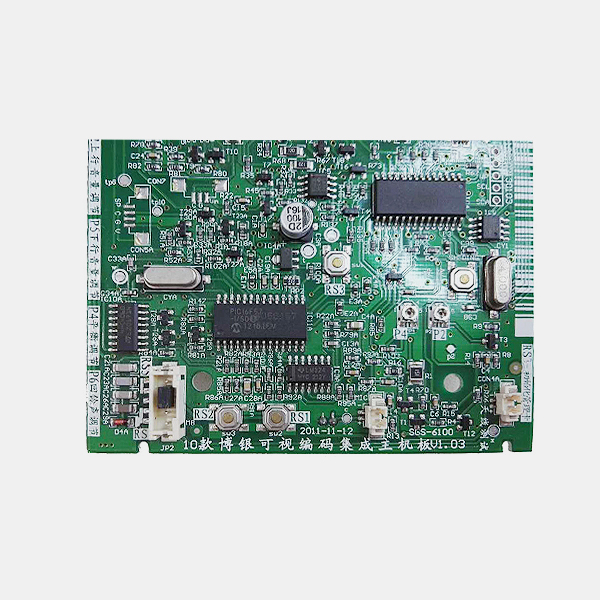

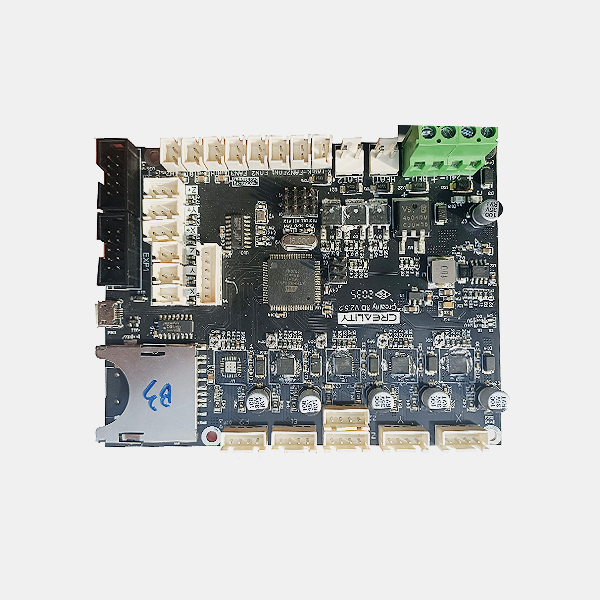

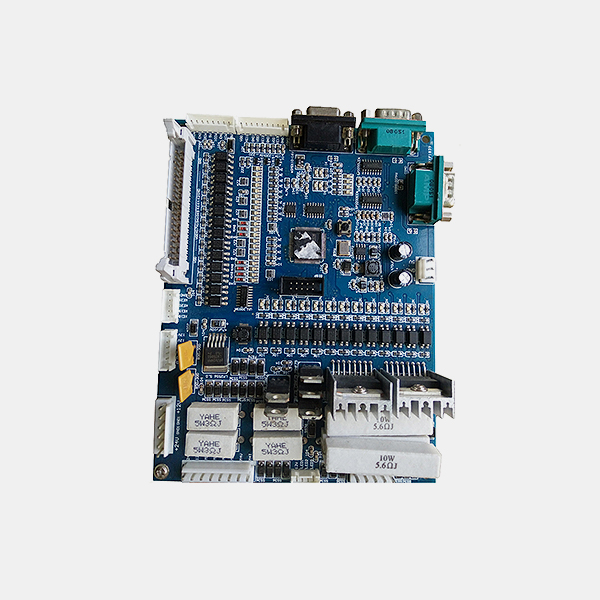

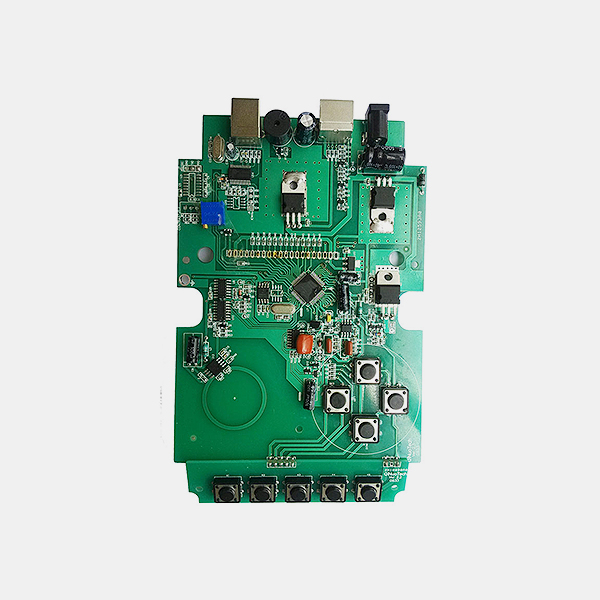

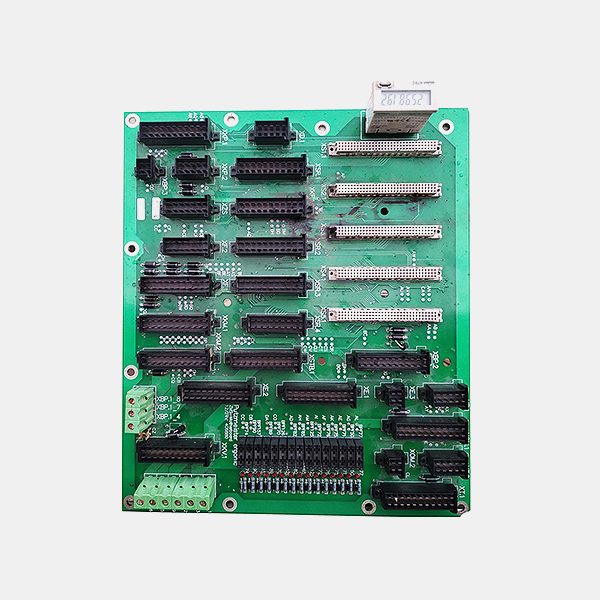

一批工业控制 PCB,回流焊后出现大面积分层起泡,有的在基板内部,有的在焊盘下方,这到底是 PCB 受潮了,还是厂家工艺不行?

PCB 分层起泡是批量生产的 “老大难” 问题,80% 的原因是基板受潮,20% 的原因是生产工艺缺陷。教你一个简单的鉴别方法:如果起泡位置在基板内部,且气泡呈 “云雾状”,大概率是受潮;如果起泡位置在铜箔与基板的结合处,且边缘有明显的剥离痕迹,就是工艺问题。

先讲个经典案例:某客户做一批 PLC 控制板,夏季生产时出现大量分层起泡。客户一开始认为是厂家工艺差,要求返工,结果返工后的 PCB 焊接时还是起泡。我们取样分析后发现,客户把 PCB 放在仓库里,仓库湿度高达 90%,PCB 吸潮严重,回流焊时水分受热膨胀,直接把基板 “撑爆” 了。

想要根治批量分层起泡,分两步走:先判断原因,再对症解决。

第一步:30 秒鉴别 “受潮” vs “工艺差”

特征受潮导致的分层起泡工艺导致的分层起泡起泡位置基板内部或靠近表面铜箔与基板结合处、过孔周围气泡形态云雾状、分散分布条状或片状、边缘清晰出现时间回流焊高温阶段瞬间出现焊接后或使用一段时间后逐渐出现批次特征整批次均匀出现部分板出现,位置随机

第二步:对症解决,批量分层起泡不再来

受潮问题:做好 “防潮三防”基板吸水是分层起泡的头号元凶,尤其是在潮湿的南方,或者雨季生产时,一定要做好防潮措施:

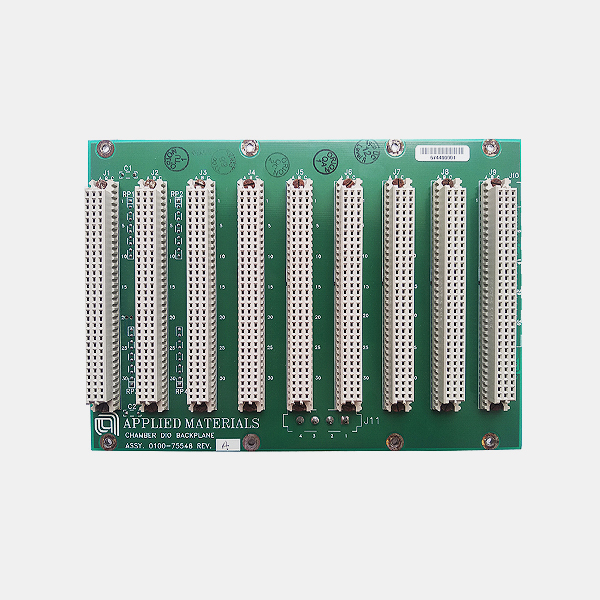

存储防潮:PCB 到货后,立即放入防潮柜存储,湿度控制在 30% 以下。如果没有防潮柜,用真空包装加干燥剂密封保存,干燥剂要定期更换。

使用前预烘:PCB 开封后,如果暴露时间超过 8 小时,焊接前必须进行预烘处理。参数是:120℃烘烤 2 小时,注意温度不能太高,否则会导致基板树脂老化。

生产防潮:焊接车间的湿度控制在 50% 以下,避免 PCB 在生产过程中再次吸水。

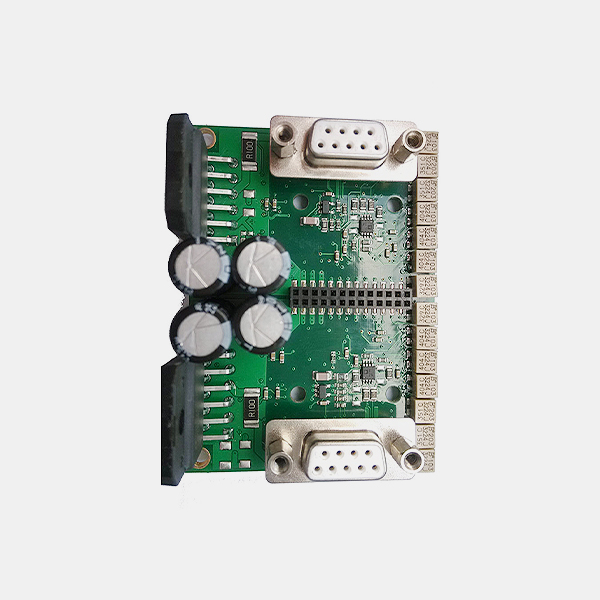

工艺问题:盯紧 3 个关键工序如果鉴别后确定是工艺问题,那就要重点检查厂家的这 3 个工序:

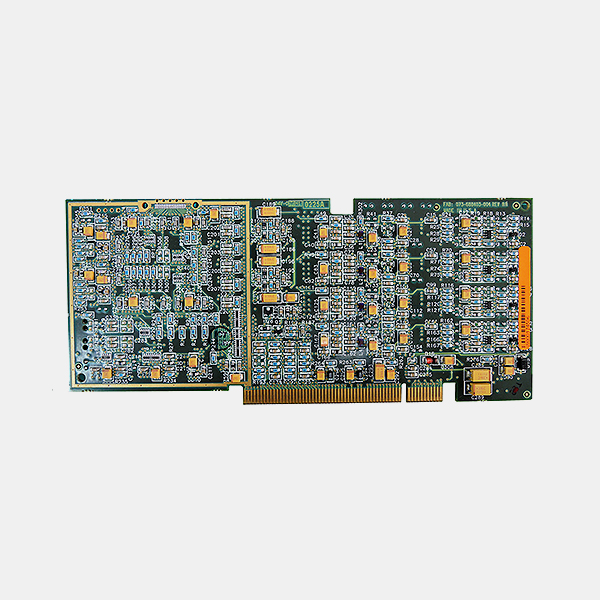

压合工序:多层 PCB 的压合温度和压力是关键。压合温度过低,树脂流动不足,层间结合力差;压力不均,会导致层间出现空隙。要求厂家提供压合工艺记录,确保温度在 180℃±5℃,压力在 300PSI±50PSI,保压时间不少于 90 分钟。

沉铜工序:过孔周围的分层起泡,大概率是沉铜时孔壁处理不干净。沉铜前的去毛刺和粗化处理必须到位,否则孔壁与铜层的结合力弱,高温下容易起泡。

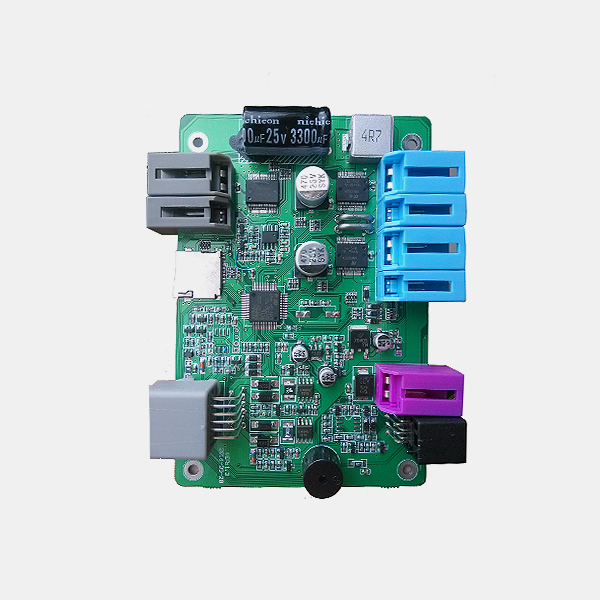

表面处理工序:如果是喷锡 PCB,喷锡时的高温会导致基板内部应力释放,也可能引发分层。建议优先选择沉金或 OSP 工艺,避免高温喷锡对基板的损伤。

最后提醒一句:批量生产前,一定要做热冲击测试,把 PCB 放在 260℃的高温下烘烤 10 秒,观察是否有起泡现象。这一步能快速验证 PCB 的抗分层能力,避免批量翻车。

作者:捷配 https://www.bilibili.com/read/cv44947819/?from=search&spm_id_from=333.337.0.0&opus_fallback=1 出处:bilibili

欢迎来到深圳市诚驰电路科技有限公司官网!

欢迎来到深圳市诚驰电路科技有限公司官网! 关注微信

关注微信 网站地图

网站地图 English

English

廖工:18129931046

廖工:18129931046

扫码添加微信(林经理)

扫码添加微信(林经理)

扫码添加微信(廖 工)

扫码添加微信(廖 工)